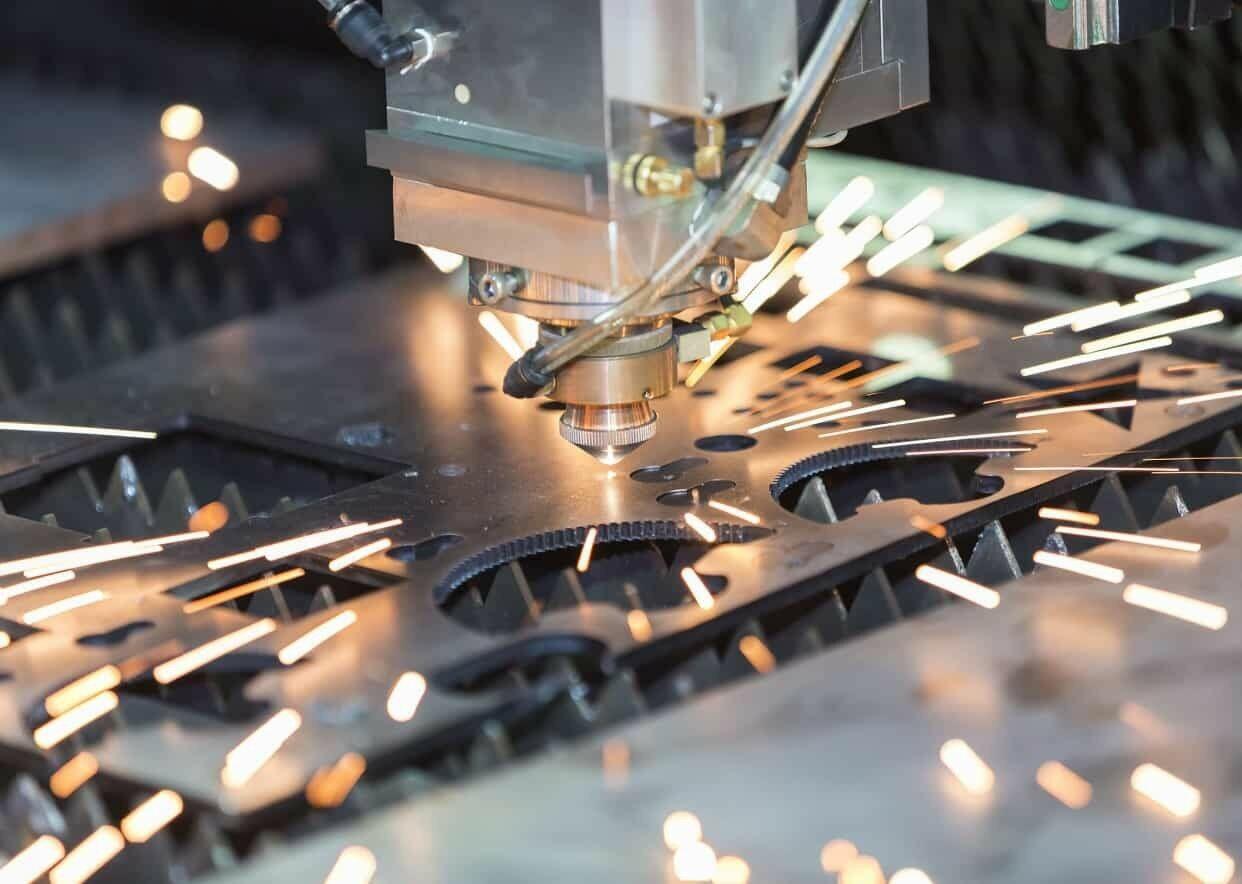

Когда дело доходит до эффективной и точной обработки различных материалов, лазер является одним из наиболее экономичных и выгодных способов. Особенно быстрый и безотходный процесс, используемый там, где сложные разрезы необходимо выполнять быстро и без усилий. Кроме того, лазерные резаки убеждают своей высокой точностью размеров, повторения и контура. Именно поэтому этот процесс пользуется большой популярностью.

Лазерная резка — технология достаточно распространенная в бизнес-отраслях. На сегодняшний день существует 3 типа или разновидности обработки:

- сгорание: обычно используется на металле, в этом типе воздействия в качестве вспомогательного газа используется кислород, этот газ продувается над разрезом под высоким давлением, материал реагирует на кислород, горит и окисляется, что производит энергию, которая помогает лазеру иметь большую мощность;

- плавление: также используется при работе с металлическими изделиями, инертный газ, такой как азот, помогает лазеру выдуть расплавленный материал из зоны фокусирования луча, что значительно снижает энергию, необходимую для выполнения разреза;

- испарение: интенсивный поток сублимирует материал, что делает возможным резку тонких листов без необходимости использования вспомогательного газа, используется для неметаллических материалов.

Как работает лазерная резка металла?

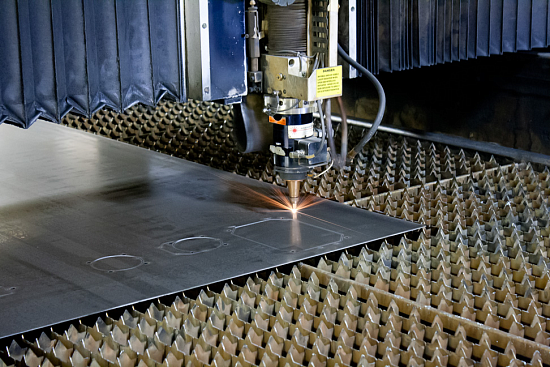

Лазерная резка металла — технология, исходная точка которой начинается с мощного источника, излучающего интенсивный, концентрированный луч. Широко распространенная в промышленном производстве, получает распространение в небольших учреждениях, таких как школы и малые предприятия, а также среди любителей. Мощность лазера управляется оптикой и компьютерным числовым программным управлением. Луч направляется на выбранную точку. Свойства сырья определяют, как лазер будет с ним взаимодействовать.

Когда луч попадает на обрабатываемую плоскость, он поглощается и преобразуется в тепло. Компьютерная система, которая контролирует движение, направляет луч вдоль желаемой линии.

Технология нашла применение для:

- дерева: обеспечивает высокую точность и детализацию мелких деталей, идеально подходит для фанеры;

- пластика;

- стекла: простой метод резки стекла;

- металлических исходников.

Преимущества и недостатки

Процесс, в котором используется лазер для испарения, в результате чего образуется режущая кромка. К основным преимуществам процесса можно отнести:

- точность: это очень точный процесс, позволяющий производить резы с очень жесткими допусками, что делает его идеальным для применений в областях, где важна точность, например, в аэрокосмической отрасли, медицине и производстве высококачественных деталей;

- скорость: когда обрабатываемый лист малой толщины, это очень быстрый процесс, позволяющий быстро и эффективно резать, что делает его экономически эффективным вариантом;

- универсальность: можно использовать для самых разных металлов, включая сталь, нержавеющую сталь, латунь, алюминий и т. д., что делает процесс универсальным;

- безотходность: отсутствие отходов в виде стружки, металлической пыли или вспомогательных веществ, таких как песок, при гидроабразивной резке;

- автоматизация: работу можно автоматизировать, следовательно, это оптимальный вариант для крупносерийного производства, что поможет сэкономить время и деньги, а также улучшить качество нарезки;

- долговечность: машины рассчитаны на длительный срок службы и при правильном обслуживании могут выдерживать нагрузки ежедневной эксплуатации.

Технология лазерной резки металла также имеет некоторые недостатки:

- ограниченная толщина: оборудование может работать с материалами только определенной толщины, поэтому подходит не для всех применений;

- большое потребление электроэнергии;

- высокие инвестиционные затраты;

- опасные пары и газы: в процессе могут выделяться опасные пары и газы;

- металлы с высокой отражающей способностью нельзя резать на станке, если источник не оснащен системой защиты от отдачи, в противном случае луч может попасть в источник и повредить его;

- необходима работа высококвалифицированного оператора: станки представляют собой сложное оборудование, поэтому для их эффективного использования требуются квалифицированные операторы, качественно обученные как происходит лазерная резка.

Какие материалы можно и нельзя резать при помощи лазерного станка?

Лазерная резка как процесс может работать с самыми разными материалами и она не ограничивается металлическими пластинами. Однако, есть материалы, которые не соответствуют критериям, хотя кажутся идеальными:

- Стекловолокно. Это сочетание эпоксидной смолы и стекла, создающее вариант стекла, которое так же сложно резать лазером, как и обычное стекло и которое выделяет токсичные пары из-за эпоксидной смолы.

- ПВХ (поливинилхлорид) – еще один участник этого списка, который при резке лазером выделяет токсичные пары и кислоты, которые могут быть вредны как для оператора, так и для самой фурнитуры (как источник коррозии).

- Полиэтилен — материал, который плавится непосредственно, а не разрезается под лазерным лучом, что приводит к не аккуратному разрезу.

- Поликарбонат можно резать, если толщина менее 1 мм. Все, что толще, обречено на провал, поскольку сырье имеет тенденцию поглощать инфракрасное излучение, что приводит к обесцвечиванию по крайней мере отдельных участков заготовки и, в худшем случае, к возгоранию.

Последние два примера в этом списке — пенополипропилен и полистирол. Оба материала загораются сразу, как только начинается процесс резки.

Цветные металлы, конструкционная сталь, алюминий могут иметь толщину до 30 мм для качественной обработки.

Пластмассы также можно разрезать: акрил является одним из самых популярных примеров прозрачных пластиков. Как правило, его довольно легко резать.

Древесина также подходит, однако деревянные элементы необходимо предварительно тщательно осмотреть, чтобы убедиться, что на куске дерева нет смолы или масла, которые могут воспламениться во время резки.

Удивительно, но картон и бумага также входят в список материалов, которые модифицируют. Один из самых популярных примеров этих двух необычных исходников — замысловатые свадебные приглашения со множеством элементов.

В то же время, возможно, трудно представить, что что-то столь хрупкое и отражающее свет, как стекло, можно разрезать лазером, но это возможно. Несмотря на то, что требования к лазерной прочности высоки, а система охлаждения необходима для подобных операций, лазерной резкой можно обрабатывать различные стеклянные элементы.

Заключение

Лазерная резка — это передовая технология, имеющая частое применение. Основной принцип лазерной резки металла — в использовании луча для точной формовки материалов. Универсальность и высокая точность, обеспечивают ее востребованность для изготовления сложных форм и узоров.

Понимание свойств исходного сырья может помочь определить необходимый тип лазера, мощность, фокусирующую оптику и параметры резки для достижения желаемого результата.

Кроме того, регулировка типа и скорости потока вспомогательного газа, а также рассмотрение методов предварительной и последующей обработки, могут дополнительно оптимизировать процесс.