Листи з нержавіючої сталі виконують не тільки практичні, але і декоративні функції, які ви можете використовувати в проектах. Часто доводиться спочатку зігнути листовий метал, для цього потрібна більша точність. Ось чому найкраще виконувати згинання професіоналам, які мають досвід та відповідне обладнання.

Переваги та особливості нержавіючої сталі

Нержавіюча сталь – один з найпопулярніших продуктів у промисловості, тому гнучка нержавіюча сталь є стандартним процесом формування при виробництві деталей різного призначення.

Вироби з нержавіючої сталі пропонують безліч переваг у повсякденному житті:

- стійкість до температури;

- опір іржі;

- гігієнічність;

- легкість зварювання;

- міцність.

Хоча нержавіючу сталь можна зігнути в різні форми, цей процес може вимагати значного прямого тиску спеціалізованих інструментів.

Гнучка – одна з найважливіших робіт у металообробній промисловості. Для досягнення найкращого результату необхідно враховувати фізичні характеристики, також використовуються різні верстати та обладнання, оскільки вони точно дозують і рівномірно. Цехи та майстерні здійснюють роботу переважно на згинальних верстатах, які дозволяють досягти найвищої точності та швидкого результату. Машина з ЧПУ оснащена сучасною комп’ютерною системою та працює автоматично.

Підготовка листа нержавіючої сталі до згинання

Перш ніж розпочати роботу, спочатку необхідно виконати розрахунок. Є один фактор, який вам обов’язково слід взяти до уваги. Радіус вигину. Це свідчить про найменший можливий радіус, у якому можна зігнути, не зламавши. Листовий метал розтягується на зовнішній стороні вигину. Однак внутрішній радіус стискається або коротшає. Сталь вигинають з радіусом вигину, що відповідає товщині, тобто коефіцієнтом 1.

Вибір листа нержавіючої сталі

Оскільки нержавіюча сталь є дуже твердим матеріалом, товщина заготовки з нержавіючої сталі відіграє важливу роль при згинанні. Чим товстіший лист, тим більше сили потрібно. Листи нержавіючої сталі завтовшки до 12 мм зазвичай можна зігнути в холодному стані. Якщо заготівля товща, її необхідно нагріти до температури вище 150°С.

Необхідні інструменти та обладнання

Гнуття з високою точністю – зігніть будь-які деталі з нержавіючої сталі, використовуючи необхідні для процесу інструменти:

- гідравлічний прес;

- листозгинальний верстат;

- ручних інструментів.

Заходи безпеки

Засоби індивідуального захисту – перша лінія захисту у майстерні від потенційних небезпек. Не підлягає обговоренню те, що кожен, хто бере участь у процесі згинання, повинен мати:

- захисні окуляри: від часток, що летять, або іскор;

- навушники: навушники та беруші захищають від пошкодження органів слуху через високий рівень шуму обладнання;

- рукавички: захищають руки від травм, таких як порізи та опіки;

- захисний одяг: вогнестійкі фартухи та куртки захищають від іскор та бризок охолоджуючих рідин.

Методи згинання листа нержавіючої сталі

Кінцевою метою кожного методу є надання конструкцій бажаної форми, але вони різняться за принципом дії. Знаючи як зігнути листовий метал потрібно розуміти, що метод визначають товщина, розмір вигину, радіус і цільове призначення виробу, що обробляється.

Гнучка на листозгинальному верстаті

Дійте з граничною точністю, щоб досягти найкращого результату. Досвідчені майстри використовують спеціальний верстат, за його допомогою можна, наприклад, переробляти листовий метал на циліндри або труби. Робота значно спрощується за допомогою згинального верстата. Відомі виробники пропонують відповідні моделі кожної конкретної обробки.

Переваги:

- для будь-яких завдань знайдеться оптимальний верстат;

- пристрої забезпечують особливо точну роботу.

Листозгинальний верстат є незамінним основним обладнанням у кожній майстерні, де обробляють листовий метал.

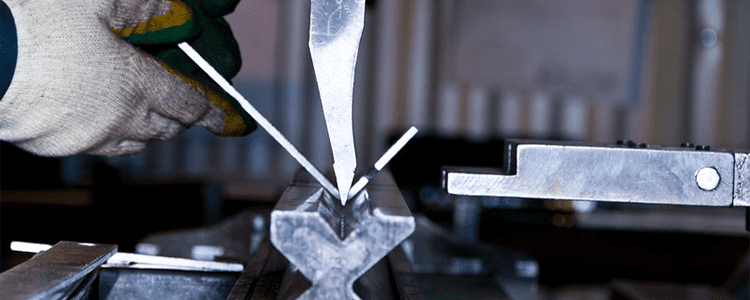

Ручне згинання

Гнучка можлива не лише за допомогою промислових інструментів. Відносно невеликі листи металу можна зігнути, використовуючи тільки лещата та кувалду (і, можливо, зварювальний пальник).

Метод вимагає підготовки: необхідно розрізати деталь, щоб вона помістилася в лещата, розрахувати вручну припуск (на відміну від припуску на вигин промислового рівня, який можна розрахувати в ЧПУ), щоб виконати правильну розмітку.

Процес трохи складніший, є кілька нюансів, у тому числі можливість помилки при розрахунку припуску, а також тиск, який необхідно докласти.

Якщо процес особливо складний, можна спробувати нагріти, щоб полегшити згинання. Однак цей процес надзвичайно складний, оскільки є можливість при перегріві пошкодити металеву деталь.

Гнуття з використанням згинальних пристроїв

Ручні інструменти, як і раніше, цінні навіть у найтехнологічніше просунутих майстернях. Ці інструменти забезпечують витонченість, гнучкість та точність, часто необхідні для індивідуальної роботи:

- ручний верстат: інструмент, подібний до плоскогубців, для невеликих вигинів;

- плоскогубці: дозволяють маніпулювати і позицінувати гарячий метал;

- молотки та кувалди: надайте форму та виправте дрібні дефекти.

Переваги ручного інструменту:

- гнучкість: ідеально підходить для індивідуальних робіт, ремонту чи будь-яких завдань, що потребують індивідуального підходу;

- портативність: ручні інструменти можна використовувати на місці для виконання конкретних завдань.

Гнучка з використанням гідравлічного пресу

Гідравлічний прес можна використовувати як згинальну машину для згинання металевих листів. Заготовку поміщають на штамп і притискають на протилежному боці. Тиск створюється гідравлічно та впливає на матеріал, згинаючи його.

Вигин визначається формою матриці, на якій лежить матеріал. Форму штампу можна змінити для створення різних форм. Кінцевий вигляд продукту також залежить від розміру штампу, положення матеріалу на штампі та тиску, що додається до матеріалу.

Гідравлічні преси використовуються в металообробній промисловості для згинання листів. Приклади застосування включають виробництво кузовних панелей та повітроводів.

Переваги використання гідравлічного пресу включають:

- можливість створення точних вигинів;

- можливість створення складних форм вигинів;

- можливість згинати великі обсяги за короткий час.

Використання гідравлічного преса також може допомогти знизити витрати та трудовитрати завдяки його здатності швидко та точно обробляти велику кількість матеріалів.

Основні етапи згинання листа нержавіючої сталі

Процес може змінюватись в залежності від типу згинання та обладнання. Загальний процес виглядає так:

- Конструкція: кути, радіуси та розміри вказані на технічних кресленнях.

- Програмування: послідовність, включаючи вибір інструменту, глибину, поля, тиск тощо, програмується на основі матеріалу, товщини та характеристик.

- Налаштування: штампи встановлюються на верстат.

- Завантаження: матеріал завантажується та вирівнюється.

- Перший згин: виконуємо першу запрограмовану процедуру відповідно до послідовності.

- Зміна положення: оператор змінює положення аркуша.

- Розвантаження: деталь вивантажується для перевірки.

- Перевірка: перевіряються розміри, кути та дефекти, щоб переконатися, що деталі відповідають специфікаціям.

Розмітка листа

Використовуйте маркер, щоб визначити місце, де ви хочете зігнути метал. Розмітку слід робити на внутрішній стороні.

Закріплення листа

Точно розташуйте та надійно закріпіть метал для правильного формування. Будьте обережні під час вирівнювання, оскільки незначний перекіс призведе до руйнування виробу.

Процес згинання

Детальна послідовність:

- Виберіть необхідну товщину нержавіючої сталі.

- Визначте припуск.

- Виберіть відповідний інструмент.

- Виконайте розмітку.

- Покладіть лист на робочу поверхню та закріпіть його.

- Застосуйте силу інструментом або увімкніть верстат.

- Перевірте.

- Обробіть.

Контроль якості

Внесіть необхідні коригування у процес. Завжди оглядайте заготівлю в процесі досягнення найкращого результату.

Проблеми та їх вирішення:

- край вигину не прямий: збільште силу контакту;

- поява подряпин на зовнішній поверхні після згинання заготовки: відрегулюйте зазор при згинанні;

- тріщини: дуже малий радіус згину всередині.

Часті помилки та їх уникнення

Найбільш поширені помилки та способи вирішення:

- неправильно розрахований запас: перед початком роботи необхідно розрахувати припуск для вигину;

- відсутність розмітки: намітьте згин, щоб бачити формування;

- відсутність контролю робочої площини: будь-яке утворення тріщин має бути видно на початку формування;

- не застосування нагрівального пальника: нагрівання пом’якшує матеріал для подальшої обробки;

- неправильний кут: вимірюйте, щоб визначити, чи матеріал згинається по кінцевому радіусу або вимагає подальшого вигину;

- неправильне закріплення листа: першим критичним моментом є правильне закріплення, проігнорувавши цей етап, неможливо одержати необхідний кінцевий продукт;

- зневага до техніки безпеки: суворе дотримання правил має вирішальне значення для запобігання серйозним травмам оператора.

Висновок

Нержавіюча сталь доступна у великих кількостях, стійка до корозії та міцна. Матеріал можна використовувати як всередині приміщення, так і зовні, можна змінити за формою та кольором.

Немає однозначного способу визначити метод згинання, який би об’єктивно перевершував інші. Кожен окремий метод служить своїй меті і може бути кращим за інші за певних обставин – включаючи тип металу, необхідний кут заготовки, загальну форму деталі і так далі. Також можуть бути великі відмінності в тому, наскільки складно чи легко згинати той чи інший тип сплаву.

Незважаючи на нюанси та складності, гнучка залишається одним з найпростіших процесів у металообробній промисловості при правильному дотриманні техніки безпеки. Однак це, як і раніше, частина надзвичайно складної галузі в цілому, в якій є моменти, про які слід пам’ятати. Виконуйте всі етапи правильної підготовки для досягнення якісного результату. Враховуйте практичні поради та хатиегайте помилок.