Что такое резка фанеры лазером?

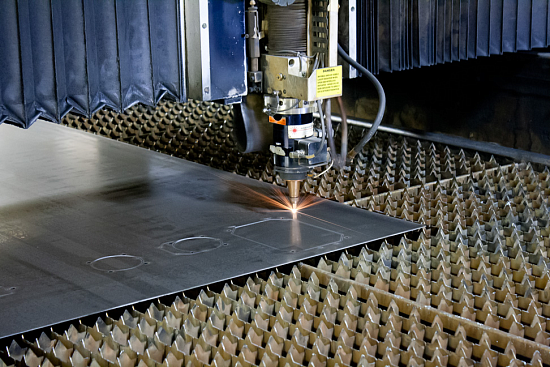

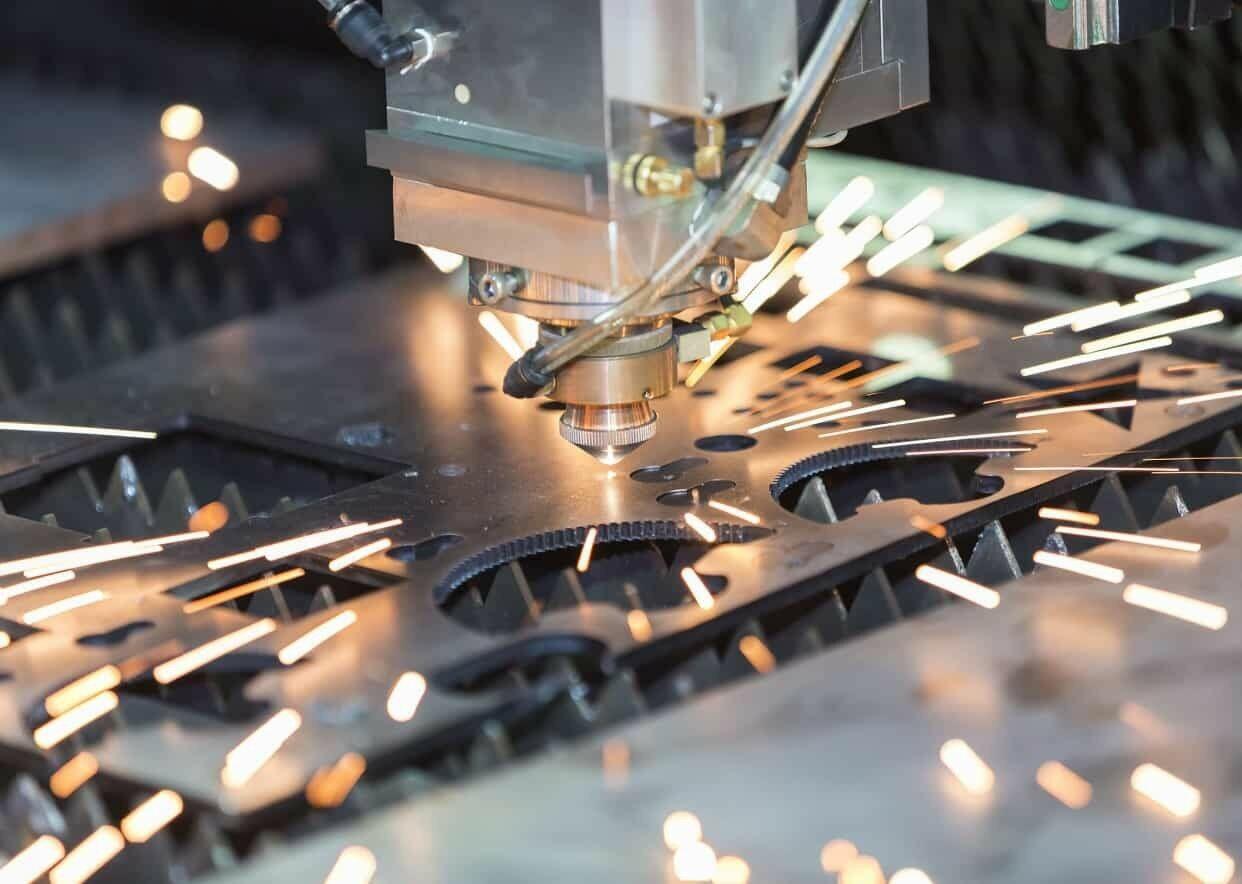

Метод обработки высокой точности и эффективности с использованием мощности лазерного луча, технология основана на использовании высокофокусированного лазера, который направляется компьютерными системами на материал для формирования рисунков или придания ему формы. Сильная интенсивность подачи луча позволяет производить чрезвычайно детальные и чистые разрезы, метод идеален для сложных дизайнерских проектов. Преимущества процесса включают:

- минимальные отходы материала;

- высокий уровень точности;

- гладкие края.

Преимущества делают резку лазером предпочтительным выбором в строительстве и производстве мебели.

Работа начинается с цифрового проекта, затем дизайн отправляется в компьютерную систему. Скорость, мощность и частоту лазера можно регулировать в соответствии с толщиной и типом фанеры, обеспечивая каждый раз идеальный рез. Примечательной особенностью является то, что интенсивное тепло лазера запечатывает края разреза, предотвращая типичные проблемы с древесиной, такие как истирание или расколы.

Кроме того, поскольку процесс резки является бесконтактным, риск деформации материала значительно снижается, что делает его подходящим вариантом для деликатной или сложной резки.

Инженерная древесина: выбор фанеры для лазерной резки

Инженерная древесина — это изделия, изготовленные из древесных частиц, волокон или шпона, соединенных клеем. Эта древесина обеспечивает постоянную плотность и, как правило, более доступна. Примеры включают:

- МДФ (древесноволокнистая плита средней плотности): изготовленный из переработанных древесных волокон и смолы, МДФ имеет одинаковую плотность и толщину, ему можно легко придать форму и покрасить, что делает его универсальным материалом для лазерной резки.

- Фанера: изготавливается путем склеивания тонких слоев деревянного шпона, прочна и устойчива к деформации и усадке, бывает разных марок и толщины, а более высокие по качеству марки можно использовать для отделочных работ.

Фанера хорошо подходит для лазерной резки. Этот материал состоит из тонких раскатанных листов древесины, называемых «плитами». Слои собираются и склеиваются под давлением, стараясь пересекать направление волокон древесины, чтобы усилить механическую прочность материала.

Для лазерной резки можно обратиться к таким породам, как тополь, дуб или даже береза. Тополь — это древесина атласного цвета, довольно светлая и может иметь оттенок бледно-серого цвета. Береза больше склоняется к желтому цвету, имеет небольшие прожилки, а его древесина относительно эластична.

При выборе какую фанеру использовать для лазерной резки необходимо учитывать многие факторы такие как толщина и состав. В целом, фанера обеспечивает постоянную плотность и, как правило, более доступна по цене, чем натуральное дерево, но клей, используемый в конструкции, иногда может мешать процессу лазерной резки.

Выбор сырья для лазерной резки должен осуществляться с учетом конкретных требований проекта, характеристик и возможностей лазерного резака.

Преимущества лазерной резки фанеры

Технология обладает множеством преимуществ, которые делают ее популярным выбором в различных отраслях. Вот некоторые из ключевых преимуществ:

- Точность: обеспечивает исключительную точность, позволяя точно воспроизводить сложные конструкции и делать чистые, детальные разрезы.

- Эффективность: процесс быстрый и эффективный — могут быть обработаны большие объемы продукции за короткий период.

- Универсальность: позволяет обрабатывать фанеру различных типов и толщин, что делает ее подходящей для широкого спектра применений.

- Минимальные отходы: используя метод бесконтактной резки, лазерные системы минимизируют отходы материала, делая процесс экономически эффективным.

- Превосходная отделка: тепло лазерного луча запечатывает края разреза, предотвращая распространенные проблемы с фанерой, такие как истирание или раскалывание.

- Безопасность: поскольку лазерная резка является бесконтактным процессом, она снижает риск случайных травм, которые могут возникнуть при использовании ручных режущих инструментов.

- Простота использования: после настройки цифрового дизайна всю работу выполняет лазерный резак, требующий минимального вмешательства человека.

Эти преимущества делают лазерную резку незаменимым инструментом на многих производствах.

Какая фанера подходит для лазерной резки?

При покупке подходящего сырья важно выбрать тип, который совместим с лазерным резаком и подходит для конкретного применения. Наиболее часто применяемой фанерой для лазерной резки являются береза, тополь и МДФ, поскольку они известны своим превосходным качеством резки и относительно низкой стоимостью.

Берёза пользуется особой популярностью благодаря высококачественной отделке и минимальному обугливанию в процессе резки.

Тополь — еще один хороший вариант, поскольку он легкий и имеет однородную текстуру, что позволяет делать чистые и острые срезы.

МДФ или древесноволокнистая плита средней плотности — экономически эффективный вариант для проектов, не требующих прочности массивной древесины.

Различные типы сырья, подходящие для резки лазерным станком

Когда ключевая задача — определить, какая фанера лучше для лазерной резки, необходимо учитывать некоторые ключевые факторы:

- фанера из березы: это высококачественная фанера, изготовленная из слоев березового шпона, известна прочностью, стабильностью и мелким зерном, что делает ее идеальной для сложной резки, также имеет гладкую поверхность, которая позволяет отполировать готовое изделие;

- из тополя: тополь является еще одним предпочтительным выбором из-за его легкой и однородной текстуры, что дает чистые и острые резы, которые полезны для очень детализированных проектов.

- древесноволокнистая плита средней плотности: МДФ — экономически эффективный вариант, ее легко резать и гравировать.

Толщина:

- 3 мм: идеально подходит для внутренних панелей;

- 6 мм: используется в качестве основы под крышу;

- 12 мм: толщина, подходящая для универсальных проектов, таких как мебель и производство стеллажей;

- 20 мм: эта толщина используется для проектов, требующих высокой прочности.

Понимание различий в сортах и толщине поможет вам выбрать подходящее сырье для вашего проекта.