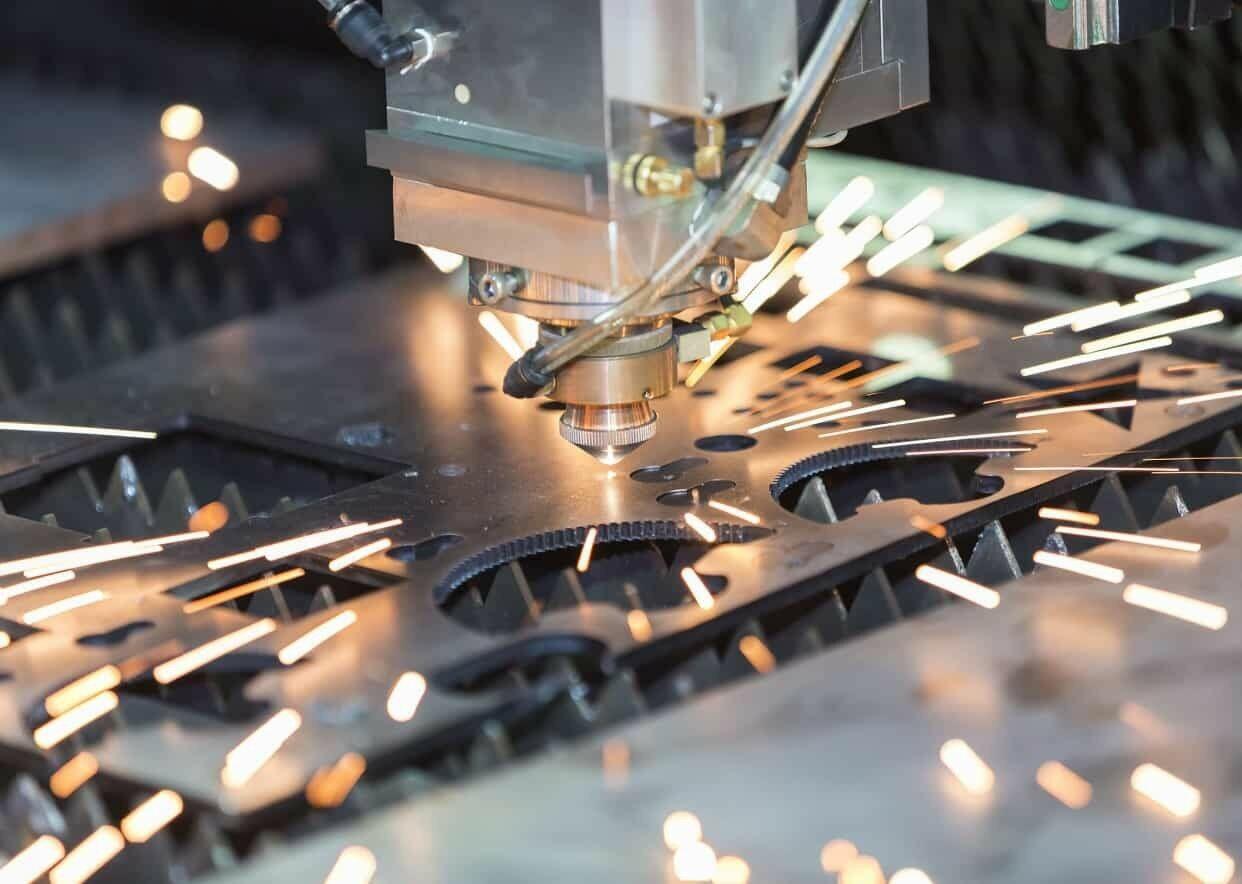

Коли справа доходить до ефективної та точної обробки різних матеріалів, лазер є одним з найбільш економічних та вигідних способів. Особливо швидкий та безвідходний процес, який використовується там, де складні розрізи необхідно виконувати швидко та без зусиль. Крім того, лазерні різаки переконують своєю високою точністю розмірів, повторення та контуру. Саме тому цей процес має велику популярність.

Лазерне різання — технологія досить поширена у бізнесових галузях. На сьогоднішній день існує 3 типи або різновиди обробки:

- згоряння: зазвичай використовується на металі, в цьому типі впливу як допоміжний газ використовується кисень, цей газ продувається над розрізом під високим тиском, матеріал реагує на кисень, горить і окислюється, що виробляє енергію, яка допомагає лазеру мати велику потужність;

- плавлення: також використовується при роботі з металевими виробами, інертний газ, такий як азот, допомагає лазеру видути розплавлений матеріал з зони фокусування променя, що значно знижує енергію, необхідну для виконання розрізу;

- випаровування: інтенсивний потік сублімує матеріал, що уможливлює різання тонких листів без необхідності використання допоміжного газу, використовується для неметалічних матеріалів.

Як працює лазерне різання металу?

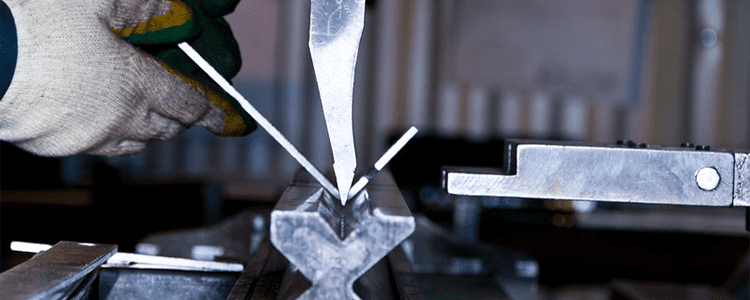

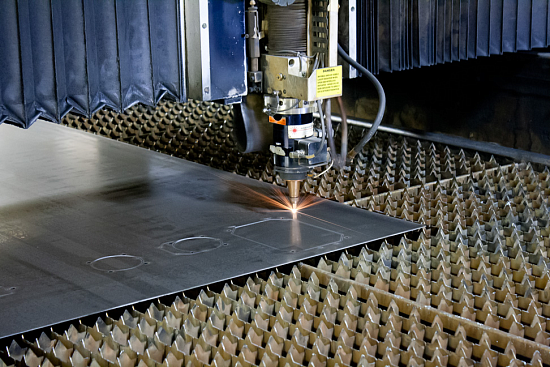

Лазерне різання металу – технологія, вихідна точка якої починається з потужного джерела, що випромінює інтенсивний, концентрований промінь. Широко поширена у промисловому виробництві, набуває поширення в невеликих установах, таких як школи та малі підприємства, а також серед любителів. Потужність лазера керується оптикою та комп’ютерним числовим програмним керуванням. Промінь прямує на обрану точку. Властивості сировини визначають, як лазер з ним взаємодіятиме.

Коли промінь потрапляє на оброблювану площину, він поглинається і перетворюється на тепло. Комп’ютерна система, яка контролює рух, спрямовує промінь вздовж бажаної лінії.

Технологія знайшла застосування для:

- дерева: забезпечує високу точність та деталізацію дрібних деталей, ідеально підходить для фанери;

- пластика;

- скла: простий метод різання скла;

- металевих вихідних джерел.

Переваги і недоліки

Процес, у якому використовується лазер для випаровування, у результаті утворюється ріжуча кромка. До основних переваг процесу можна віднести:

- точність: це дуже точний процес, що дозволяє виробляти різи з дуже жорсткими допусками, що робить його ідеальним для застосування в областях, де важлива точність, наприклад, в аерокосмічній галузі, медицині та виробництві високоякісних деталей;

- швидкість: коли оброблюваний лист малої товщини, це дуже швидкий процес, що дозволяє швидко та ефективно різати, що робить його економічно ефективним варіантом;

- універсальність: можна використовувати для різних металів, включаючи сталь, нержавіючу сталь, латунь, алюміній і т. д., що робить процес універсальним;

- безвідходність: відсутність відходів у вигляді стружки, металевого пилу або допоміжних речовин, таких як пісок, при гідроабразивному різанні;

- автоматизація: роботу можна автоматизувати, отже це оптимальний варіант для великосерійного виробництва, що допоможе заощадити час і гроші, а також поліпшити якість нарізки;

- довговічність: машини розраховані на тривалий термін служби та при правильному обслуговуванні можуть витримувати навантаження щоденної експлуатації.

Технологія лазерного різання металу також має деякі недоліки:

- обмежена товщина: обладнання може працювати з матеріалами лише певної товщини, тому не підходить для всіх застосувань;

- велике споживання електроенергії;

- високі інвестиційні витрати;

- небезпечні пари та гази: у процесі можуть виділятися небезпечні пари та гази;

- метали з високою відбиваючою здатністю не можна різати на верстаті, якщо джерело не оснащене системою захисту від віддачі, в іншому випадку промінь може потрапити в джерело і пошкодити його;

- необхідна робота висококваліфікованого оператора: верстати є складним обладнанням, тому для їх ефективного використання потрібні кваліфіковані оператори, якісно навчені як відбувається лазерне різання.

Які матеріали можна різати за допомогою лазерного верстата?

Лазерне різання як процес може працювати з різними матеріалами і воно не обмежується металевими пластинами. Однак є матеріали, які не відповідають критеріям, хоча здаються ідеальними:

- Скловолокно. Це поєднання епоксидної смоли та скла, що створює варіант скла, яке так само складно різати лазером, як і звичайне скло та яке виділяє токсичні пари через епоксидну смоли.

- ПВХ (полівінілхлорид) – ще один учасник цього списку, який при різанні лазером виділяє токсичні пари та кислоти, які можуть бути шкідливими як для оператора, так і для самої фурнітури (як джерело корозії).

- Поліетилен – матеріал, який плавиться безпосередньо, а не розрізаєється під лазерним променем, що призводить до неакуратного розрізу.

- Полікарбонат можна різати, якщо товщина менше ніж 1 мм. Все, що товстіше, приречене на провал, оскільки сировина має тенденцію поглинати інфрачервоне випромінювання, що призводить до знебарвлення принаймні окремих ділянок заготівлі та, у гіршому випадку, до займання.

Останні два приклади цього списку — пінополіпропілен і полістирол. Обидва матеріали спалахують відразу, як тільки починається процес різання.

Кольорові метали, сталь конструкцій, алюміній можуть мати товщину до 30 мм для якісної обробки.

Пластмаси також можна розрізати: акрил є одним з найпопулярніших прикладів прозорих пластиків. Як правило, його досить легко різати.

Деревина також підходить, проте дерев’яні елементи необхідно попередньо ретельно оглянути, щоб переконатися, що на шматку дерева немає смоли або олії, які можуть спалахнути під час різання.

Дивно, але картон та папір також входять до списку матеріалів, які модифікують. Один з найпопулярніших прикладів цих двох незвичайних вихідників — хитромудрі весільні запрошення з безліччю елементів.

У той же час, можливо, важко уявити, що щось таке тендітне і світловідбиваюче як скло, можна розрізати лазером, але це можливо. Незважаючи на те, що вимоги до лазерної міцності високі, а система охолодження потрібна для подібних операцій, лазерною різкою можна обробляти різні скляні елементи.

Висновок

Лазерне різання – це передова технологія, що має часте застосування. Основний принцип лазерного різання металу – у використанні променя для точного формування матеріалів. Універсальність та висока точність забезпечують її затребуваність для виготовлення складних форм та візерунків.

Розуміння властивостей вихідної сировини може допомогти визначити необхідний тип лазера, потужність, оптику, що фокусує, і параметри різання для досягнення бажаного результату.

Крім того, регулювання типу та швидкості потоку допоміжного газу, а також розгляд методів попередньої та подальшої обробки можуть додатково оптимізувати процес.